PALLETIZER What’s パレタイザ?

RECRUITING INFORMATION

RECRUITING INFORMATION

重量物を持ち上げて運んだり、高く積んだり、それを何度も繰り返す荷役作業は人間にとって極めて重労働であり、1世紀前の1920年にはその担い手としてフォークリフトが開発されていました。日本に普及したのは第二次世界大戦後のことです。フォークリフトの特徴は、ツメと呼ばれる2本の腕を持つことで、これとセットになる荷台がパレットです。荷物を持ち上げるには、荷物の下にツメを潜り込ませる必要がありますから、そのツメを飲み込めるよう、スノコ状の構造をもつ荷台がパレットです。フォークリフトによりトラックから下ろされた荷物は、工場は物流倉庫において、仕分けや加工を行うため、コンベア等の搬送装置に移動される必要があります。パレット上の荷物をコンベアに乗せる作業を、デパレタイズといいます。一方、仕分けや加工・製造工程を経た最終製品を出荷するため、パレットの上に載せる作業をパレタイズと言います。また、その作業を担う専用の機器を「デパレタイザ」「パレタイザ」と言います。当社の主力事業の一つは、この機器を開発・設計・製造・販売することです。

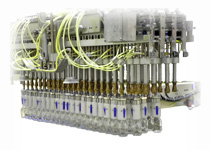

パレットに積み付ける荷物は、内容、重量、形状により、いくつかに分類されます。具体的には、肥料のように袋詰めされたもの、ダンボールシートや一斗缶、P箱のように形が定まった箱型のもの、缶やロールされた円筒状、ビンやペットボトルのようなバルク品等です。パレタイジングの際には、これらが荷崩れしないよう積み付ける必要があります。また、デパレタイジングの際には、荷物の一つひとつを認識して、つかんで、取り上げる必要があります。搬送装置により整列され、一定間隔で送られてくる荷物を積み付けるパレタイジングに比べて、パレット上に微妙にずれて積荷されている荷物の一つひとつを取り上げるデパレタイジングは、格段に難しい作業になります。ちなみに、当社では、一升瓶やペットボトル、サラダオイルボトルなどを取り出すデパレタイズマシンを「ケーサー」、ダンボールシート専用のパレタイザを「ダンボールシート専用機」として、専門的に開発しています。

パレット上に積まれた原料をデパレし、1袋ずつ解袋機へ供給します。

ケースの仕様により、荷取時のハンドリングを繊細に行い、確実にグリップするハンドリングを行います。

ペットボトル・ビンを製造ラインへ供給します。設置スペース、仕様に対して、面処理、列処理のロボットハンドをご用意しています。

供給された段ボールシートを吸着しケーサーへ供給します。最後の1枚まで供給が可能です。位置補正機能、アンダーシート検出を標準装備。

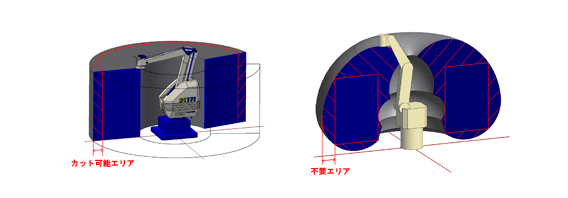

特定のアイテムを大量に加工・製造するラインでは、パレタイジング作業を定型化することができるため、シンプルな機械式のパレタイザを適用し、高速かつ大量の処理を行います。一方、昨今の多品種少量ラインでは、アイテムごとに積み付け作業内容が異なるため、パレタイザの動きや設定を都度変更しなければなりません。そこで登場するのが、プログラムにより動きを制御できるロボット式です。また、デパレタイジングでは、一見同様に積荷された荷物であっても微妙にその位置がことなるため、一定位置に整列させる技術や、位置を「見て」取りに行く技術も必要になります。人間の目に相当するセンサーや、手に相当するハンドづくりのノウハウです。また、入荷スペースの多くは狭く、荷物をピッキングしてコンベアに乗せる際に周りの設備に干渉する場合もあることから、「腕」に相当するアームを上手に動かす技術が必要になります。いわゆる多関節制御です。

毎年恒例の高専対抗ロボットコンテストでは、実に意地悪な、難易度の高い課題が掲出され、これに果敢に挑むエンジニアの卵が感動を呼んでいることはご承知の通り。私たちも同じで、つかみづらい、持ち上げづらい、そして積みにくいものほど、頭を抱え、皆で議論し、試行錯誤をして、答えを見つけていきます。それだけに、見事問題を解決し、お客様のご要望通り、あるいはそれ以上の成果をもたらせたときは、感激もひとしおです。耐久性、メンテナンス性、省エネ性、使いやすいユーザインタフェース。改善し、挑戦し続けるべきテーマは満載ですが、その課題があるから燃える。それが私たち不二輸送機工業のエンジニア魂です。